Схемы прессования металла. Прессование металлов Методы прессования металлов и сплавов

О П И С А Н И Е 201312

Ссаа Саввтскик

Сооиалистическил

Республик

Зависимое от авт. свидетельства №

Заявлено 13.VI.1962 (№ 782867/25-27) с. присоединением заявки ¹

УД1, 621.774 034(088,8) Приоритет

Комитет по делан иэобретеиий и открытий при Совете Министров

Лвторы изобретен ия

Л. В. Прозоров и В. Д. Ревтов

3 аявитель

СПОСОБ ГОРЯЧЕГО БЕС1(ОМПРЕССОРИОГО ПРЕССОВАНИЯ

МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

Известные способы прессования металлоизделий жидкостью высокого давления закгпочаются в том, что между пуансоном и заготовкой и между заготовкой и стенками контейнера имеется жидкостная подушка, которая 5 является рабочим телом, передающим раоочсе давление на металл. Недостатком этого способа прессования является то, что рабочее давление жидкости достигается с помощью гидрокомпрессора высокого давления, кото- 10 рый сло?кен в эксплуатации и не обеспечивает рабочего давления?кидкости более

10000 кг! сл - .

Известно горячее прессованпе жестким пуансоном заготовки, находящейся в подогре- 15 ваемой расплавленной жидкости, когда расплаьлеппая жидкость является средой, защищающей поверхность заготовки от окисления. насыщения вредными элементами и т. п. Этот способ прессования требует нагрева и охлаж- 20 дения корпуса инструмента, нагревателя расплавленной?кидкости и заготовки после ка?кдого цикла прессования, что вызывает значительный перерасход энергии и быстрый выход из строя нагревателя и инструмента. В случае 25 извлечения изделия пз жидкости сразу после деформирова ия, поверхность изделия окпсляется и насыщается вредными элементами.

Описываемый способ отличается от известных тем, что для повышения производитель- ЗО ности труда. улучше пя качества изделий и экономии металла легкоплавкий сплав используют кяк рабочую среду, передающую рабочее давление на заготовку, изделие после прессования помещают в расплав, например, тот же, что и рабочая среда, который обеспечивает охлаждение изделия до температуры, исключающей возможность его окисления, а затем охла?кдают Gobi÷íûè способом.

Способ оескомпрессорного прессования металлических изделий заключается в том, что заготовку закладывают в минералокерамическнй контейнер, в который затем помещают легкоплавкий сплав и нагревают их токами высокой частоты до температуры, выше температуры плавления сплава и ниже температуры плавления металла заготовки, обеспечивающей получение расплава, предохраняющего заготовку от окисления, затем ее прессуют

il охла?кдяют. Продавливанпе металла в процессе прсссоваш1я изделий, предпочтительно труб и прутков, осуществляют рабо IcH средой, в качестве которой используют расплав легкоплавкого сплава. и охлаждение изделий до температуры, исключающей воз to?KliocTb его окисления, осуществляют также в распла:;е легкоплавкого сплава, состоящего, в основном, из 5б,бс, висмута и 43,5г1р свинца.

Применение предлагаемого способа позволяет в условиях полной изоляции от цеховой

Предмет изобретения

1 схред T. П. Курилко Корректоры: О. b. Ткзрина и Г. И, Плешакова

1 едактор С. С. Лазарева

3 а каз 3194 8 THpaiK 535 Г1одннсноо

Ц11И11ПР1 Комитета Il0 делам изобретений и открытий нрн Совете Мнннс ров СССР

Москва, ентр, I!p. Серова, д, 1

Тнногра Грни, нр. Сану: ова, 2 атмосферы обрабатывать сплавы с низкой технологической пластичностью при благоприятном напряженно-деформированном состоянии металла. При этом становится возможным прессовать профили по форме и размерам, близким к готовым изделиям. Это позволяет в несколько раз сократить количество переходов, например при прокатке тонкостенных труб, и тем самым позволит уменьшить, а в ряде случаев и полностью устранить вредное влияние окружающей атмосферы на дсформируемый сплав.

Способ горячего бескомпрессорного прессования металлических изделий, заключающийся в том, что заготовку закладывают в минералоксрамический контейнер, в который затем помещают легкоплавкий сплав и нагревают их токами высокой частоты до температуры, выше температуры плавления сплава и ниже температуры плавления металла заготовки, обеспечивающей получение расплава, предохраняющего загоговку от окисления, затем се прессуют и охлаждают, отличающийся тем, что, с целью повышения производительности

Процесс прессования представляет собой выдавливание металла, помещенного в замкнутую полость контейнера, через отверстие матрицы. Этот способ находит широкое применение при деформировании как в горячем, так и в холодном состоянии металлов, имеющих не только высокую податливость, но и обладающих большой жесткостью.

Прессованием изготавливаются разнообразные виды изделий: цельные сечением 3250мм ; различные полые профили с постоянным и переменным сечением 20÷400мм и толщиной стенки 1÷3мм ; трубы20400мм при толщине стенки 1,512мм ,. Некоторые виды изделий представлены на Рисунок 28. Профили, получаемые прессованием, часто оказываются более экономичными, чем изготовляемые прокаткой, а в некоторых случаях их невозможно произвести другим способом.

Виды отпрессованных изделий.

Основным преимуществом прессования металла относятся:

возможность пластической обработки с большими вытяжками;

обработка малопластичных металлов;

возможность получения практически любого поперечного сечения изделия;

универсальность оборудования для получения различных изделий;

высокое качество поверхности, точность.

К недостаткам можно отнести:

повышенный расход металла на единицу изделия;

повышенный расход энергии;

периодичность процесса;

высокая стоимость инструмента.

Различают 2 основных способа прессования: прямой (Рисунок 29 а ) и обратный (Рисунок 29б ).

При прямом методе нагретый слиток цилиндрической формы, помещенный в контейнер, подвергается трехстороннему сжатию. Давление металлу передается пресс – штемпелем, матрица – неподвижна.

При обратном методе прессования пресс – штемпель делается полым и на его конце укрепляется матрица. При движении пресс – штемпеля справа налево, матрица, являющаяся одновременно и пресс – шайбой, давит на торцевую часть слитка, при этом металл вынужден вытекать в обратном направлении, т.к. контейнер в противоположном направлении закрыт массивной упорной шайбой. Если при прямом методе вся масса слитка перемещается внутри контейнера в направлении движения (течения) металла, то при обратном прессовании слиток неподвижен относительно стенок контейнера, вследствие чего значительно уменьшается действие сил трения при прессовании. В результате усилия прессование обратным методом снижается на 2530%, но конструкция пресса при этом усложняется. К преимуществам обратного метода относится также и снижение потерь металла, 1518% металла уходит в отходы при прямом методе, в так называемую выдру (пресс-остаток), и 56% при обратном.

Схемы прессования:а – прямой метод,б – обратный метод.

Прессование труб производится обычно прямым методом, хотя возможно прессование коротких труб большого диаметра (300400мм.) обратным методом.

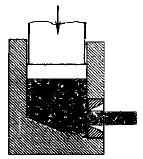

Рассмотрим прессование трубы прямым методом (Рисунок 30). Слиток помещается в контейнер, включается главный гидроцилиндр и начинается движение пресс–шайбы, при этом происходит распрессовка слитка, то есть заполнение контейнера металлом. Следующей операцией, перед прессованием, является прошивка металла в контейнере стальной иглой.

Игла связана со штоком специального прошивного цилиндра, расположенного по оси пресса среди главного гидроцилиндра. Передний конец иглы проходит через распрессованый металл, выдвигаясь на некоторое расстояние в отверстие матрицы, и останавливается. Затем включается главный цилиндр пресса, начинает движение пресс–шайба и металл начинает течь через кольцевой зазор, образованный стенками отверстия матрицы и наружной поверхностью иглы.

Схема прессования полой заготовки.

Во время прессования возникает очаг деформации, который зависит от способа прессования, коэффициент трения, податливости металла. Различают три основных вида очага деформации, Рисунок 31.

Первый вид (Рисунок 31а ) характерен тем, что деформация сосредоточена вблизи матрицы.

Такой вид наблюдается при обратном прессовании, а также при прямом, если коэффициент трения низок (тщательная обработка стенок контейнера и качественная смазка). Прессование идет без «заворота» металла, механические свойства прутка по сечению и длине отличаются стабильностью.

Второй вид (Рисунок 31б ) очага деформации имеет место при средних значениях коэффициента трения и незначительных изменениях механических свойств сечения слитка в контейнере (при захоложенных периферийных слоях).

Очаг деформации распространяется на

всю длину заготовки. Течение внутренних

слоев происходит с некоторым опережением

внешних. Появляются как бы два объема

деформируемого тела: внешний

и внутренний –

и внутренний – .

Однако прессование и в этом случае идет

без «заворота».

.

Однако прессование и в этом случае идет

без «заворота».

Виды очага деформации.

Третий вид

(Рисунок 31в

) очага

деформации имеет место при высоком

коэффициенте трения между стенкой

контейнера и слитком, а также значительной

жесткости внешних слоев заготовки по

сравнению с внутренними. Очаг деформации

характеризуется высокой неравномерностью

течения металла и состоит из трех

объемов. Объем ,

расположенный непосредственно перед

матрицей, отличается наибольшей

интенсивностью течения металла. Объем

,

расположенный непосредственно перед

матрицей, отличается наибольшей

интенсивностью течения металла. Объем по мере развития деформации течет от

периферии к оси заготовки, создает

пережим в первом объеме - возникает

вихревое движение металла. Объем

по мере развития деформации течет от

периферии к оси заготовки, создает

пережим в первом объеме - возникает

вихревое движение металла. Объем примыкает к пресс–шайбе, он увеличивается

к концу прессования. Процесс прессования

прекращают до момента входа этого

объема в матрицу, т.к. начнется процесс

«заворота» и снижение качества изделия

ввиду вовлечения в готовое изделие

окалины, окисление частиц металла с

поверхности слитка, другой структуры

металла.

примыкает к пресс–шайбе, он увеличивается

к концу прессования. Процесс прессования

прекращают до момента входа этого

объема в матрицу, т.к. начнется процесс

«заворота» и снижение качества изделия

ввиду вовлечения в готовое изделие

окалины, окисление частиц металла с

поверхности слитка, другой структуры

металла.

В местах перехода контейнера в матрицу появляются мертвые углы, в которых металл испытывает упругую деформацию. Наряду с отрицательной ролью мертвых зон (увеличивают пресс–остаток), они играют некоторую и положительную. В мертвых зонах скапливаются различные загрязнения металла. При определенных условиях эти примеси могут попасть в готовое изделие.

При прессовании металл, заключенный в приемнике-контейнере, выдавливается через отверстие в матрице и получает форму поперечного сечения, соответствующую форме матричного отверстия.Прессование называют также экструдираванием.

Различают два основных вида прессования: с прямым истечением металла и обратным.

Прессование с прямым истечением - пуансон перемещается относительно стенок контейнера при отсутствии перемещения матрицы (направление движения пуансона, пресс-шайбы и металла совпадают).

Применяют при прессовании сплошных и полых профилей. При этом можно получать конусное отверстие, переменное сечение стенки и др. При прессовании полых профилей заготовку либо вначале протыкают иглой, либо используют «язычковую» матрицу.

В «язычковую» матрицу вмонтирован рассекатель, который заканчивается язычком-иглой. Прессуемый металл рассекается на два потока. В обжимаемой зоне происходит сварка разделенных частей полого профиля.

Разновидностью прессования с прямым истечением металла является прессование с боковым истечением.

Его преимущества:

- экономия габаритов установки;

- получение механических свойств готового изделия с минимальной разницей в поперечном и продольном направлениях;

- получение изделий максимально возможной длины.

При прессовании с обратным истечением заготовка относительно стенок контейнера не перемещается за исключением небольшого объема вблизи матрицы, Поэтому влияние трения на усилие прессования и течение металла в этом процессе значительно меньше.

Иногда применяют совмещенное прессование, где прямое и обратное истечение металла происходят одновременна (например, используется при прессовании труб большого диаметра - D≥100 мм).

Основная схема напряженного состояния при прессовании - всестороннее неравномерное сжатие; схема деформированного состояния - одна деформация увеличения размеров (удлинения) и две -уменьшения размеров.

По сравнению с ковкой, прокаткой и волочением прессование обладает следующими преимуществами:

- механическая схема деформации -всестороннее сжатие с одной деформацией растяжения - обеспечивает наибольшую пластичность деформируемого металла. Поэтому прессованию можно подвергать малопластичные металлы, которые деформировать другими средствами невозможно;

- возможность получения сплошных и полых профилей очень сложной конфигурации. Размеры и форму сверенного сечения можно менять по длине профиля плавно или ступенчато;

- при прессовании легко осуществляется переход с одного профиля на другой простой заменой матрицы. Поэтому прессование целесообразно применять при мелкосерийном производстве;

- обеспечивается высокая точность размеров сечения по сравнению с горячей прокаткой, так как упругие деформации инструмента ничтожно малы.

Недостатки процесса прессования:

- механическая схема деформации требует повышенного усилия деформации - тяжелые условия работы для матриц, игл, оснастки (частая смена, изготавливаются из специальных марок стали и сплавов);

- процесс характеризуется значительной неравномерностью свойств по сечению и длине в результате неравномерности деформации (больше, чем при прокатке);

- повышенный расход металла по сравнению с прокаткой из-за невозможности вести процесс прессования до конца.

Все это ограничивает применение процесса прессования:

- либо цветные металлы и сплавы с низким сопротивлением деформации;

- либо труднодеформируемые металлы и сплавы

О неравномерности деформации при прессовании можно судить по искажению координатной сетки.

Изгибы линий координатной сетки свидетельствуют о значительной неравномерности деформации, увеличивающейся от центра к периферии и от переднего конца к заднему.

Вблизи матрицы в углах образуются «мертвые» зоны (закрашены черным цветом), в которых металл не деформируется пластически. Они имеют положительное значение, так как в них задерживаются все поверхностные дефекты слитка, накапливаются и не переходят в готовый профиль.

25.11.2019

В каждой отрасли, где происходит производство жидкой или вязкой продукции: в фармацевтическом деле, в косметической отрасли, в пищевом и химическом секторах – везде...

25.11.2019

На сегодняшний день обогрев зеркал является новой опцией, позволяющей сохранить чистую поверхность зеркала от горячего пара после приёма водных процедур. Благодаря...

25.11.2019

Штрих код является графическим символом, изображающим чередование полосок чёрного и белого цвета либо других геометрических фигур. Его наносят в составе маркировки...

25.11.2019

О том, как грамотно выбирать топку для камина, задумываются многие хозяева загородных жилых имений, которые хотят создать в своём доме максимально уютную обстановку,...

25.11.2019

И в любительском, и в профессиональном строительстве весьма востребованными являются профильные трубы. С их помощью сооружают способные выдерживать большие нагрузки...

24.11.2019

Спецобувь - часть экипировки рабочего, предназначенная для защиты ног от холода, высоких температур, химикатов, механических повреждений, электричества и т. д....

24.11.2019

Все мы привыкли, выходя из дома, обязательно смотреть в зеркало, чтобы проверить свой внешний вид и лишний раз улыбнуться своему отражению....

23.11.2019

Испокон веков главными делами женщин по всему свету являлись стирка, уборка, приготовление еды и всевозможные действа, способствующие организации уюта в доме. Однако, то...

23.11.2019

Индивидуальным застройщикам сегодня предлагается огромный выбор кровельных и других материалов. Самые разные разновидности черепицы, битумные покрытия, профнастил и...

При обработке металлов давлением полуфабрикаты и изделия получают пластическим деформированием исходной заготовки без снятия стружки. Этот процесс отличается значительной экономичностью, высоким выходом годного и большой производительностью. Обработка давлением можно изготовить детали самых различных размеров (от миллиметра до нескольких метров) и формы.

Обработка металлов давлением обычно преследует две основные цели: получение изделий сложной формы из заготовок простой формы и улучшение кристаллической структуры исходного литого металла с повышением его физико-механических свойств. Давлением обрабатывают примерно 90% всей выплавляемой стали, а также большое количество цветных металлов и их сплавов.

К обработке металлов давлением относят прокатку, волочение, прессование, ковку, штамповку, и некоторые специальные процессы, например, отделочную и упрочняющую обработку пластическим деформированием и т.д. Методы обработки металлов давлением классифицируют по схемам технологического процесса.

При прессовании металл выдавливают из замкнутой полости через отверстие, получая пруток или трубу с профилем, соответствующим сечению отверстия инструмента. Исходный материал для прессования - слитки или отдельные заготовки. Существуют два метода прессования - прямой и обратный. При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение материала из отверстия матрицы, которая крепится на конце полого пуансон, происходит в направлении, обратном движению пуансона с матрицей.

Обратное прессование по сравнению с прямым требует меньших усилий и прессостаток в этом случае меньше, однако меньшая деформация при обратном прессовании приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Основное преимущество прессованных изделий - точность их размеров. Кроме того, ассортимент изделий, получаемый прессованием, весьма разнообразен, и этим методом можно получить очень сложные профили.

2.Основные положения обработки металлов давлением.

В основе обработки металлов давлением лежит процесс пластической деформации, при котором изменяется форма без изменения массы. Все расчеты размеров и формы тела при обработке давлением основаны на законе постоянства объема, суть которого заключается в том, что объем тела до и после пластической деформации принимается неизменным: V1=V2=const (V1 и V2 - объемы тела до и после деформации).

Изменения формы тела может происходить в направлении трех главных осей; при этом каждая точка стремится перемещаться в том направлении, в котором создается наименьшее сопротивление ее перемещению. Это положение в теории обработки металлов давлением носит название закона наименьшего сопротивления.

При свободном формоизменении тела в различных направлениях наибольшая деформация происходит в том направлении, в котором большинство перемещающихся точек встречает наименьшее сопротивление своему перемещению.

Законы постоянства объема и наименьшего сопротивления распространяются на все способы обработки металлов давлением. При этом закон постоянства объема используют для определения размеров заготовок, а закон наименьшего сопротивления позволяет определить, какие размеры и форму поперечного сечения получит заготовка с тем или иным сечением в процессе обработки давлением. Любой процесс обработки металлов давлением характеризуется очагом деформации и коэффициентом деформации.

3. Технологический процесс прессования.

В настоящее время применяют различные методы и способы прессования, в том числе прямое прессование труб, прутков и профилей, обратное прессование прутков и профилей, совмещенное прессование труб с прошивкой при закрытом контейнере, прессование профилей переменного сечения, прессование с противодавлением, вакуумное прессование. Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы.

Коэффициент вытяжки λ определяют как отношение площади сечения контейнера FК к площади сечения всех отверстий матрицы FМ.

Степень деформации определяется как отношение разности площадей контейнера и всех отверстий матрицы к площади сечения контейнера:

ε = (F K -F M)100/F K %.

Скорость истечения металла из очка матрицы пропорциональна коэффициенту вытяжки и может быть определена по формуле:

V И =F K V П /F M =λV П,

где V П - скорость прессования, то есть скорость движения поршня и прессшайбы.

При всех процессах прессования вид напряженного состояния в очаге деформации определяется тремя главными нормальными напряжениями сжатия и иногда (в основном, у контактных поверхностей) двумя главными нормальными напряжениями сжатия и одним нормальным напряжением растяжения.

Все процессы прессования протекают при значительной неравномерности деформаций. Прессование через многоканальную матрицу характеризуется большей неравномерностью деформаций по сравнению с прессованием через одноканальную матрицу без принципиальных отличий в прохождении процесса. Основным условием успешного применения прессования является правильный выбор температурно-скоростного режима с учетом свойств прессуемых металлов и сплавов.

В качестве основного инструмента при прессовании применяют матрицы, матрицедержатели, пуансоны, иглы, иглодержатели, прессшайбы, втулки (рубашки-приемники) и другой инструмент, работающий в исключительно тяжелых механических и температурных условиях. Вследствие этого для изготовления рабочего инструмента применяют специальные стали.

Матрицы для прессования прутков имеют одно или несколько отверстий. Последние применяют для прессования изделий небольшого поперечного сечения.

При прессовании труб для прошивки отверстия в заготовке применяют иглы, которые устанавливают в иглодержателе. Внутренний диаметр трубы определяется диаметром иглы. Процесс прессования трубы проходит в следующей последовательности. В начале прессования заготовка распрессовывается так, что заполняет контейнер, затем слиток прошивается иглой, причем выдавленная часть металла в момент распрессовки и прошивки и прошивки выходит из матрицы в виде прутка-пробки. Размер пробки зависит от размеров труб. Так, например, при прессовании труб диаметром более 250 мм масса пробки может достигать 40% массы заготовки. Для уменьшения размеров пробки используют следующий технологический прием. Вместо матрицы устанавливают глухую пробку, с которой прошивается слиток. При этом вытесняемый иглой металл идет на увеличение длины слитка. В конце хода пробку убирают и в матрице осуществляется окончательная допрошивка слитка. В конце операции прессования в контейнере остается часть металла, называемая прессостатком, величина которого определяется размером изделий, свойствами прессуемого металла или сплава, а также конструкцией пресса.

Стальные трубы рекомендуется прессовать при максимально высоких температурах и скоростях, так как в этом случае меньше вероятность образования трещин и расслоений. Поэтому скорости прессования стальных труб достигает 5м/с и более. Стальные трубы прессуют со смазкой, так как при отсутствии смазки горячий металл заготовки налипает на инструмент, а в местах повышенного разогрева даже приваривается к нему. В качестве смазки рекомендуется применять графитовую пасту. При прессовании труб из низкопластичной стали используют металлическую смазку в виде тонкого слоя меди между вытекающим металлом и инструментом.

При прессовании труб из коррозионно-стойкой, жаропрочной, жаростойкой и других высоколегированных сталей и специальных сплавов в качестве смазки применяют стекло. Применение стекла в два-три раза уменьшает коэффициент трения по сравнению с графитовой смазкой. При этом стекло является еще и теплоизолирующим материалом.

Смазку, уменьшающую внешнее трение, следует наносить на инструмент (контейнер, матрицу) равномерным слоем, чтобы предотвратить тесное соприкосновение трущихся поверхностей и сгладить шероховатости на поверхности инструмента. Кроме этого, она должна выдерживать высокие температуру и усилия прессования, чтобы надежно разъединять трущиеся поверхности. Указанным требованиям полностью удовлетворяют лишь твердые смазки. Однако ими трудно покрыть поверхности контейнера и матрицы, поэтому порошкообразную твердую смазку связывают легковоспламеняющимися и быстро сгорающими жидкими веществами.

4. Сопоставление процессов прессования.

Прессованием называют процессы обработки металлов давлением, при которых деформация происходит под действием сжимающих сил. Все процессы прессования можно условно разбить на три группы. К первой группе относятся процессы, при которых весь объем заготовки деформируется одновременно; например штамповка и ковка всего изделия. Ко второй группе относятся процессы, при которых деформации подвергается лишь часть объема заготовки, при этом металл поступает в очаг деформации периодически. К этой группе также относится ковка и штамповка, но с одного конца заготовки. К третьей группе относятся процессы деформации части объема заготовки с непрерывным поступлением металла в очаг деформации - процессы выдавливания металла в щели разного профиля, т. е. прессование и волочение.

Производство прессованием профилей сложной формы и сечений часто оказывается более экономичным процессом, чем штамповка их с последующей механической обработкой. Это объясняется тем, что прессованием можно получить изделия требуемых размеров с малыми допусками и тем самым сократить до минимума последующую холодную обработку заготовки. Кроме этого, высокая пластичность деформируемых металлов при прессовании благодаря всестороннему сжатию позволяет использовать этот процесс как основной способ производства изделий из цветных металлов и сплавов - труб, прутков и профилей, отличающихся очень большим сортаментом и малыми сериями. В последнее время в связи с возникновением потребности в широком сортаменте профилей из малопластичных легированных сталей, а также из титана и его сплавов применение прессования значительно расширилось.

По сравнению с прокаткой труб, прутков и профилей прессование имеет свои преимущества и недостатки. К преимуществам следует отнести: трехосное сжатие, благодаря которому повышается пластичность металла и, следовательно, деформирование можно проводить с большими степенями деформации; быстрый переход с изготовления одного размера изделий и форм на другие; возможность получения сплошных и полых профилей самых сложных очертаний.

К недостаткам прессования относятся: более высокие потери на отходы; большая неравномерность механических свойств по длине и поперечному сечению изделия, сравнительно меньшие скорости истечения, а следовательно, и производительность.

5. Список использованной литературы:

1. Технология металлов и материаловедение. Кнорозов Б. В., Усова Л. Ф., Третьяков А. В. и др. М.: Металлургия, 1987.

2. Технология конструкционных материалов /Дальский А. М., Арутюнова И. А., Барсукова Т.М. и др. Учебник для вузов. М.: Машиностроение, 1977.

3. Третьяков А. В., Зюзин В. И. Механические свойства металлов и сплавов при обработке давлением. М.: Металлургия, 1973.

Прессование металла

Сущность прессования состоит в том, что полуфабрикаты и готовые изделия получают выдавливанием из замкнутой полости через отверстие. Прессование широко применяют для получения прутков круглого сечения или труб диаметром до 400 мм, а также для получения различных профилей.

Исходным материалом для прессования служат слитки из пластичных цветных металлов и сплавов (меди и ее сплавов, никелевых, магниевых сплавов), а также стали. Прессованные изделия отличаются высокой точностью геометрической формы, высоким качеством поперхности. Прессование - высокопроизводительный процесс получения различных изделий сложного поперечного сечения. Некоторые виды прессованных профилей приведены на рис. 1. Сущность процесса прессования заключается в том, что металл, помещенный в замкнутый объем - контейнер, подвергается высокому давлению и надавливается сквозь отверстие, принимая его форму.

Рис. 1. Виды прессованных профилей: а - рельс ; б - уголобульб ; в - швеллер с полкой ; г - овальная трубка

Существуют два метода прессования - прямой и обратный.

Рис. 2. Схемы прямого и обратного прессования

При прямом прессовании прутков 1 (рис. 2а) заготовку в виде слитка 3 помещают в контейнер 4. Заготовку для прессования нагревают до определенной температуры, обеспечивающей достаточную пластичность материала при прессовании. Давлением пуансона 5 металл слитка выдавливается через матрицу 2, из которой выходит прессованный пруток. С помощью прямого прессования получают профили, прутки и трубы. Чтобы получить трубу, на пути выхода прутка ставят I иглу, обтекая которую, металл образует внутреннюю цилиндрическую полость.

При обратном прессовании (рис. 2б) в контейнер 8 помещают нагретый слиток 6. Полый пуансон 7 надавливает на мягкий металл, и он через матрицу вытесняется внутрь пуансона, образуя пруток. Полностью весь металл в расход не идет. В конце операции в контейнере остается часть слитка, которую называют пресс-остатком. Такой метод прессования обычно применяют для получения прутков. Существенным преимуществом обратного метода прессования является то, что прессуемый металл не перемещается вдоль стенок матрицы. При прямом же методе усилие прессования значительно больше. Пуансон 5 передвигает нагретый металл 3 в направлении матрицы 2, что и вызывает значительную силу трения материала слитка о внутреннюю поверхность контейнера 4. В результате этого при обратном прессовании усилие выдавливания снижается почти на 30 %. При обратном прессовании снижается масса пресс-остатка в 2 - 3 раза. Однако перечисленные преимущества не во всех случаях являются определяющими. Это связано с тем, что оборудование для обратного прессования! значительно дороже и сложнее, чем для прямого. Вот почему стоимость продукции значительно возрастает. Прессование выполняют на гидравлических прессах. При этом весь процесс прессования профилей и труб автоматизируют.